敬 请 关 注

煤矿采矿区区域治理水平井施工中托压问题的研究与实践

刘江,石逊,王雷浩,殷邈,李扬帆

河北省地质矿产勘查开发局第九地质大队,河北 邢台 054000

摘要

随着煤矿采矿区区域治理钻探工程的水平井段长越来越长,钻进过程中托压问题愈发严重,直接影响到钻探工程的施工效率。本文以某地煤矿采矿区区域治理项目注18井为例,分析托压产生的原因主要是钻井轨迹、钻具组合、钻井液性能及排量等因素产生摩擦阻力和岩屑床而造成的。针对上述产生托压问题的影响因素,通过采取相应措施,减轻了托压问题,提升了水平井钻进效率。

关键词

煤矿采矿区区域治理;水平井;托压;岩屑床;摩擦阻力

引言

煤矿采矿区区域治理钻探工程水平井的主要目的是通过水平钻探探查奥灰岩层的富水性,并对奥灰含水层进行注浆改造,切断奥灰水补给通道,封堵岩溶裂隙及隐伏导水通道,保证治理区的生产安全。随着煤矿采矿区区域治理技术愈加成熟和绿色勘探要求的不断提高,传统的垂直井注浆技术已经不能满足技术的发展和绿色环保的需要,采用水平井的施工方法越来越多,且水平井段的长度逐年增加,华北地区的水平井段长目前已经突破1500 m,甚者超过2000 m。钻进过程中托压问题也愈发严重,托压使得钻具加压后压力很难传递到钻头,从综合录井仪器及指重表显示就是在钻压不断增加的前提下井底钻头的位置不变、没有进尺,同时泵压不升高、不憋泵,在钻压继续增加时可能会突然憋泵。托压一方面影响正常的定向钻进施工,另一方面如操作不当易产生卡钻等井内事故,如何有效地预防及减轻钻进托压问题,已经成为现场技术人员面临的主要难题[1-2]。

产生托压现象的原因分析

根据近几年煤矿采矿区区域治理水平井施工过程中积累的经验分析,造成托压现象的原因有很多,针对不同分支井施工中托压现象的分析,奥陶灰岩中水平井的托压的原因主要有以下几类[3-5]。

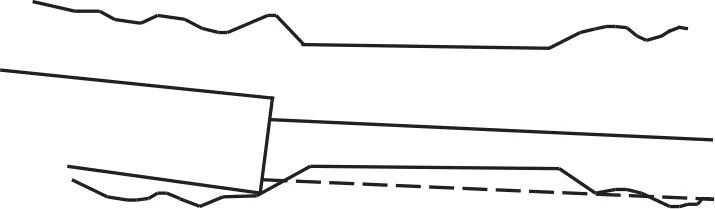

1.1 钻井轨迹的原因

钻进过程中的托压与施工的井眼轨迹有很大的关系,煤矿采矿区区域治理水平井钻进轨迹一般都要求在某个岩层中的规定深度范围内进行施工,例如设计轨迹必须控制在奥灰顶界面以下30~40 m,由于地层的起伏造成设计轨迹也随着地层上下起伏,实钻轨迹又必须保证在技术要求之内,导致实钻轨迹的造斜率普遍偏大,最大造斜率能达到17°,这就在一定程度上造就了托压现象的产生,再加上煤矿采矿区区域治理钻探工程施工过程中需要反复注浆扫塞,以及定向钻进和复合钻进过渡过程中在井壁形成的多处台阶,使得钻具本身、钻具接头等容易支撑在井壁形成的台阶上,增加了摩擦阻力或者钻具卡在台阶上,进一步加剧托压现象,见图1、图2。

图1实钻轨迹造成的托压

Fig.1Backing pressure caused by actual drilling trajectory

图2钻进过程中形成的台阶造成托压

Fig.2Backing pressure caused by steps formed during drilling

1.2 钻具组合的原因

根据文献[6-9]和多次试验论证,钻具的组合形式会对托压效应产生极大的影响,主要表现在以下几个方面:

(1)未按照规范及时倒装钻具或倒装钻具计算不合理,导致倒装钻具组合不仅没有起到应有的作用,反而使得井壁所承受的正压力也会逐渐增大,从而形成了摩擦阻力,出现了托压问题。

(2)施工过程中,技术人员没有计算钻具最大屈服强度,钻杆承受过大的压力后,会发生多次屈曲,也会带来显著的附加正压力,造成钻杆承受的摩擦阻力扩大,导致托压现象的发生。

(3)当螺杆钻具和稳定器选择不合适时,比如外径过大导致螺杆钻具和井壁间的环状间隙过小,稳定器和井壁摩擦,产生摩阻,导致钻压传递不到钻头位置,产生托压问题。

(4)下钻过程中没有认真检查钻具,将弯曲变形的钻具下放到井内,从而增大摩擦阻力,产生托压现象。

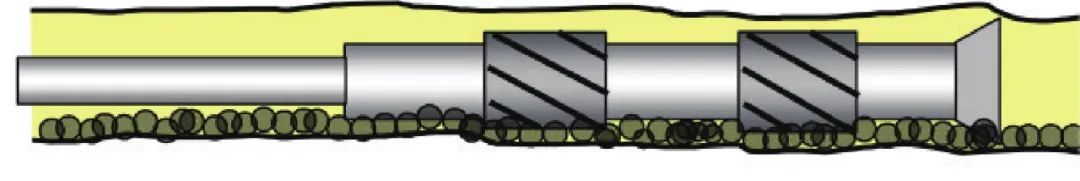

1.3 井内清洁程度的原因

煤矿采空区区域治理水平井受施工目的及奥陶系灰岩岩溶水(一般是优质地下水资源)的影响,煤矿采矿区区域治理水平井对钻井液材料的种类,粘度、密度等有严格的限制,例如禁止使用高粘材料、漏斗粘度≯30 s等,井内清洁度成为一个很难解决的问题,对托压问题有4方面的影响:

(1)钻井液的本身流变性能不好,不能满足携带岩屑的需求、泥浆泵排量太小不能满足要求,使得岩屑在井内与钻具环空中不能及时上返,地面固控设备对有害固相处理不到位等原因导致钻井液中岩屑的浓度逐渐增加时,就会导致钻井液达不到应有的润滑效果,使得钻具承受的摩擦力增加,从而产生了托压效应。

(2)由于煤矿采矿区区域治理水平井顶角基本在70°以上,钻进过程中岩屑在井斜变化比较大的地段容易出现沉降堆积现象,并在井内产生岩屑床,从而使得钻具在井壁中进行上下活动时需要承受非常大的阻力,产生托压现象,见图3。

图3岩屑床现象示意

Fig.3Schematic diagram of cutting bed

(3)在许多环空井段中,具有较高的液砂,滤饼的厚度比较高,在此情况下包裹钻具的滤饼厚度也会逐渐增加,从而产生巨大的粘吸力,托压问题也会变得更加严重。

(4)在钻进的过程中长时间或长的井段不进行短起钻具作业或及时挂拉井壁,这些都是造成井壁不干净、岩屑堆积,增大钻杆和井壁的摩擦力,形成托压的因素[10-12]。

1.4 钻井液的润滑性

在钻进过程中,钻井液起到重要作用,由于煤矿采矿区区域治理地层和技术要求的原因,钻井液的性能相对较差,也就是说钻井液的润滑性较差,导致摩擦阻力增加,钻具在钻进过程中,钻杆需要承受巨大的摩擦力,随着井深的增加,托压问题出现的概率也会增加。

托压现象的应对措施

根据现场的施工数据及技术研究,减少托压现象的措施可以从钻井轨迹设计、钻具组合、钻井清洁程度、钻井液润滑性能、泵量等方面入手。

2.1 优化钻井轨迹设计

钻井轨迹影响造成的托压,解决措施主要是在钻井轨迹设计阶段,在满足设计要求的前提下,把摩擦阻力的扭矩、水平段段长、钻具受力状况、钻井清洁度等因素作为工程条件,考虑到设计过程中,设计轨迹要求平滑、钻井曲率控制在合理的范围内。在施工过程中,要加强钻井轨迹的控制,在水平井施工过程中做到“勤定、少定”每次定向钻进前做好轨迹预算,定向钻进过程中通过稳定工具面严格控制钻井轨迹,定向技术人员也要在控制井眼轨迹平滑的同时提高钻进时效,在满足地质需求的同时、满足区域治理技术工程要求下严格控制造斜率。控制造斜率变化的方法有以下4个方面:

(1)钻进过程中实时监测井斜、方位以及随钻伽马曲线的变化趋势,及时调整井斜、方位,避免急增、急降井斜造成的造斜率变化过大的问题。

(2)在造斜率较大的井段要进行多次划眼作业,每个单根应缓慢划眼2~3次,通过划眼可以保证井眼扩大率,又能预防键槽的出现,同时可以保证岩屑还能及时返出,保证井内清洁度。

(3)在实钻轨迹控制过程中可以通过加密测点等措施,按照“勤定、少定”的原则,及时调整轨迹。在定向井段保证工具面的位置要合理,尽量避免在水平段中频繁调整井斜、方位,使井眼轨迹平滑,减少因为轨迹原因造成的托压。

(4)在使用PDC钻头增斜造成托压时可改用牙轮钻头,钻进过程中利用地层倾角采用复合钻进的方法调整井斜、方位,必要时采用滑动钻进和复合钻进相结合的方式进行轨迹调整[13-15]。

2.2 选择合适的钻具组合

煤矿采矿区区域治理工程一个项目往往有数十个水平分支井,每个水平分支井钻遇地层层位基本保持一致,在施工过程中,特别是前期,需要根据钻井设计情况、地层情况等选择一种适合当地工程条件的钻具组合,选择钻具组合可以从以下几方面考虑:

(1)根据实际情况尽量地减少普通钻铤的使用,合理的应用加重钻杆和螺旋钻铤,避免钻具与井壁之间出现大面积接触和摩擦,减少托压的风险。

(2)尽量少地使用稳斜器。由于水平井施工过程中造斜率一般都不是特别高,而稳定器使用过程中在增加造斜率的同时也增加了摩擦阻力。

(3)合理地使用倒装钻具,正常情况下,倒装钻具能够使得钻具向下推动的力增加,有助于钻压及时传递到钻头工具面上,避免托压现象,但有时候受到钻井轨迹的影响,倒装钻具的压力并不能有效的传到钻头工具面上,反而传递到井壁上,增大了摩擦阻力。如在注18-2-3井水平段施工中产生托压现象,在加润滑剂、短起下放等均无效的前提下最后简化钻具结构,去掉全部加重钻杆和钻铤,简化钻具结构后,施工恢复正常。

(4)严格禁止弯曲变形的钻杆、钻铤等加入到钻具组合中。

(5)根据施工情况,可以合理地选用牙轮钻头来代替常用PDC钻头[16]。

2.3 保证钻井的清洁度

为了有效地控制钻进过程中的摩擦阻力,必须做好井眼的清洁工作。具体而言:首先在泵压安全范围内、保证螺杆泵量要求的前提下,尽量的提升泵量,增大钻井液在钻具和井壁之间环空的上返速度,提升岩屑的上返能力。其次,在钻井液性能、材料选择等严格控制的情况下,通过优选钻井液排量、随钻修复井壁、选择合适的转盘转速、短起钻具、技术划井等技术措施,破坏甚至避免岩屑着床的现象形成,将摩擦阻力控制在合理的范围内。再次,通过增加振动筛、除泥器、加长沉淀池等地面设备,尽可能地减少钻井液中的岩屑等,保证井内的清洁度。

2.4 钻井液的选择

在煤矿采矿区区域治理关于钻井液性能的技术要求下,通过在水基钻井液中增加润滑剂、合适的降失水剂等,提升钻井液的润滑性和携带岩粉的能力,减少钻杆和滤饼及井壁之间的摩擦阻力。如果条件允许的话,应在经济合理的条件尽可能地提高钻井液的润滑性能,以减少摩擦阻力带来的托压现象。

2.5 裸眼井段过长造成的托压现象的应对措施

煤矿采矿区区域治理钻探工程基本都属于多分支水平井,一般套管下至二开造斜段着陆点处,剩余井段均为裸井,在水平段段长>1000 m的裸井施工中,首先在中前期的钻进过程中应采取多复合钻进少定向滑动钻进,定向滑动钻进时要保证工具面的稳定和持续性,保证钻井轨迹的平滑。调整井斜和方位时要坚持“少定、勤定”的策略。避免轨迹出现大的角度变化。在水平段段长>1500 m的裸井施工中,要定钻进深度、定时间内进行短起作业,保证钻井通畅,定向钻进后要进行划眼,井眼顺畅无异常显示后方可加根和测斜工作[17-19]。

施工案例

3.1 项目概况

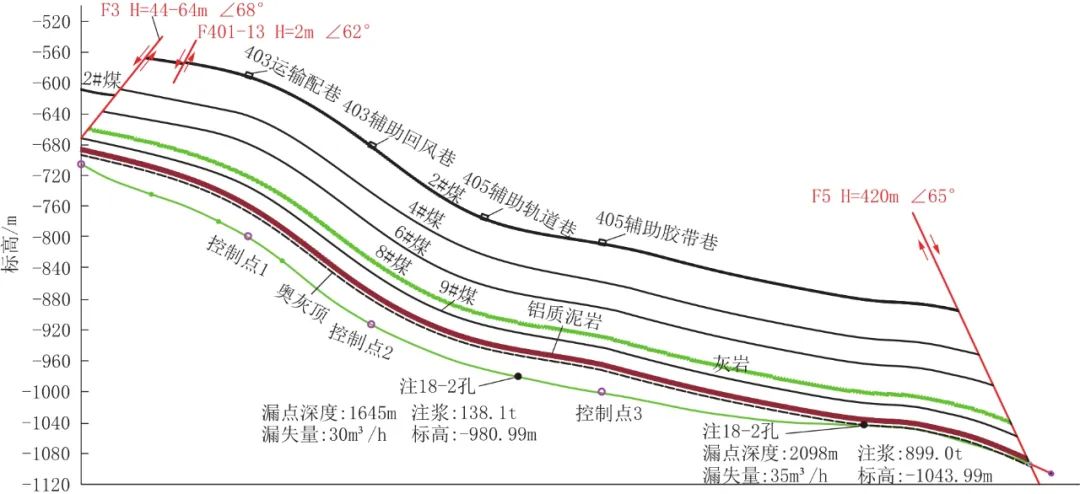

本项目名称为煤矿采矿区区域治理注18井,共设计施工4个主井、26个奥灰水平分支井,分支井编号为注18-1至注18-21及注18-1-1、注18-2-1、注18-2-2、注18-2-3、注18-2-4。段长>1500 m的水平分支有3个,段长>1000 m的水平分支有21个。施工层位为奥灰七段和八段。钻井轨迹基本在奥灰顶界面以下15~25 m。

3.2 技术要求

(1)钻井轨迹顺层控制在奥灰顶界面以下15~25 m。

(2)水平分支井保证目标层钻遇率≮90%,与钻井设计轨迹误差≯5 m,关键落点误差≯2 m。注浆后扫孔轨迹与原轨迹偏差≯10 m,水平分支定向井间距为50~60 m。

(3)奥灰水平段原则上清水钻进,特殊情况下,钻井液参数要求:密度控制在1.03~1.05g/cm3之间,粘度27~30 s,pH值7~9。

3.3 采取措施前后的施工效率对比

本文选择了采取措施前的注18-2井和采取措施后的注18-5井的实钻数据进行分析。

3.3.1 单井简介

(1)注18-2井:2021年5月14日在注18-1分支井水平段1010 m处开始定向侧钻施工,6月17日施工至设计层位完钻,完钻深度2350 m;水平段长1340 m,采用Ø152.4 mm钻头钻进,注浆、扫塞2次,该钻井在施工过程中,采取无心钻进方式,施工中根据设计和技术要求及时调整井斜、方位。施工完成后,实钻轨迹与设计轨迹的井斜误差范围:-6.12°~6.46°,最大误差6.46°;方位变化范围:-2.68°~4.9°,最大误差4.9°;垂深变化范围:-2.03~4.35 m,最大误差4.35 m;N坐标变化范围:-4.16~1.69 m,最大误差4.16 m;E坐标变化范围:-1.71~1.87 m,最大误差1.87 m。详细数据见表1、图4。

表1 注18-2井实钻数据与设计数据对比

Table 1 Contrastive data of grouting Hole 18-2 between actual and design drilling

(详见原文)

图4注18-2井剖面

Fig.4Profile of grouting Hole 18-2

(2)注18-5井:2022年2月10日在注18-6分支井水平段940 m处开始定向侧钻施工,3月2日施工至设计层位完钻,完钻深度2288 m,水平段长1348 m;注浆、扫塞2次。采用Ø152.4 mm钻头钻进,该钻井在施工过程中,采取无心钻进方式,施工中根据设计和技术要求及时调整井斜、方位。施工完成后,实钻轨迹与设计轨迹的井斜误差范围:-4.95°~4.01°,最大误差4.95°;方位变化范围:-3.85°~3.04°,最大误差3.85°;垂深变化范围:-2.01°~3.89 m,最大误差3.89 m;N坐标变化范围:-1.82~2.90 m,最大误差2.90 m;E坐标变化范围:-1.92~1.34 m,最大误差1.92 m。详细数据见表2、图5。

表2 注18-5井实钻数据与设计数据对比

Table 2 Contrastive data of grouting Hole 18-5 between actual and design drilling

(详见原文)

图5注18-5井剖面

Fig.5Profile of grouting Hole 18-5

3.3.2 设备及措施改进情况及产生的效果

根据注18-2井的实钻情况,在设计注18-5井的钻井轨迹过程中,严格控制“狗腿”度的变化,把“狗腿”度控制在7°之内,在满足技术要求的前提下,保证钻进轨迹的平滑性。在钻进过程中,为了解决托压问题,我们采取了一些应对技术措施:

(1)把钻具组合进行了调整,将18-2井的加重钻杆+倒装钻具改为普通钻具,减去了30柱加重钻杆,保证了钻具组合的柔性。钻具内径由57.15 mm增至65 mm。

(2)将18-2井的3NB-800型泥浆泵改为F-1300型泥浆泵,泵量由12.4 L/s增加到18 L/s。提升钻井液携带岩粉的能力,破坏了岩屑着床现场的同时,也满足了螺杆对泵量的要求,提升了井底动力。

(3)由注18-2井的清水钻进,注18-5井采用无固相钻井液钻进,钻井液性能在满足密度1.05 g/cm3、粘度≤30 s的技术要求下加入大量的润滑剂。

(4)在定向钻进井段,满足井斜方位偏离要求的前提下,采取每间隔2 m定向钻进1 m的措施保证钻井轨迹的平滑性。

(5)每钻进150 m,进行一次短起钻具,循环钻井液,进而破坏岩屑着床,保持井内清洁。

通过采取以上措施,施工过程中在一定程度上减轻了托压现象,提升了钻进效率,由注18-2井每天80~100 m的进尺到18-5井每天120~160 m的进尺,平均时效由6.32 m增加到了9.01 m,钻进效率提升约40%。

结语

在煤矿采矿区区域治理钻探施工中,只要解决了托压问题,就能大幅度提升钻进效率。要想精准的解决托压现象,必须要结合工程实际,科学、灵活地制定施工方案,从最初的钻井轨迹设计到施工中的钻具组合、井内清洁度、钻井液性能等技术参数控制,再到单井完成后的技术数据及经验总结等方面入手,在施工过程中仔细分析造成托压的原因,结合实际精准施策,提升钻进效率。

参考文献(References)

(详见原文)

引用本文:刘江,石逊,王雷浩,等.煤矿采矿区区域治理水平井施工中托压问题的研究与实践[J].钻探工程,2023,50(3):145-151.

LIU Jiang, SHI Xun, WANG Leihao, et al. Research and practice on backing pressure in horizontal well construction for regional treatment in coal mining areas[J]. Drilling Engineering, 2023,50(3):145-151.

限 时 特 惠: 本站每日持续更新海量各大内部创业教程,一年会员只需98元,全站资源免费下载 点击查看详情

站 长 微 信: lzxmw777