【能源人都在看,点击右上角加’关注’】

随着电子元件集成度的不断提高,迫切需要紧凑型[1]和高性能的散热原件[2],超薄平板热管作为一种新型热管[3],扁平形状非常适合大功率散热[4]和有限空间的应用[5]。由于热管散热完全不同于液冷散热和风冷散热,热管具有无动力散热能力[6],通过自身吸热工质相变并在冷凝段液化散热回流[7],不要额外的风扇和泵驱动,极大地减少了电力的损耗[8];此外液体散热还存在泄露的风险[9],热管由于真空度较高[10]以及较长的维修周期[11],弥补了液体散热的缺点[12]。

平板热管不仅具有传统圆热管高效的传热能力,均温性等优点,还具有大面积的吸热面和散热面[13]。Dang等[14]提出了一种脉动热管在数据中心机柜的冷却系统,并对传热性能进行了数值研究。Xin等[15]研究了微槽尺寸和沿轴向沟槽的微槽热管传热系数的影响。Li等[16]提出了一种带有双边拱形烧结芯的超薄铜热管,它采用6 mm圆形铜管压平。超薄铜热管的总热阻范围为0.02~0.60 K/W,最大传热量可以达到25 W。Tang等[17]提出了一种新的热管冷却方法,称为双端加热,它适用于冷却多个水平方向热源系统以及倾斜方向的热源系统。实验结果表明,采用该方法可以在水平和倾斜方向上明显提高热管的传热能力。

目前,热管研究大多是通过内部的结构来增强传热能力,但是热管制造完成后需要在实际的散热场合中应用,对热管的形状做出相应的改变,这样会影响热管的传热性能,不能以形状改变前的传热性能作为标准,但是现阶段很少有研究热管弯曲对传热性能的影响。本文通过改变超薄平板热管的弯曲角度,研究了传热温差,传热量,热阻,当量导热系数和热效率的指标。另外,还比较了水平热管和竖直热管的传热性能。

实 验

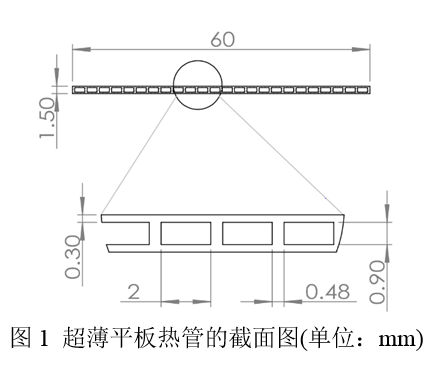

本实验中使用的超薄微槽道平板热管的长度为500 mm,宽度为60 mm,厚度仅为1.5 mm,内部有24个槽道腔室。管壁材料为铝,内部工作流体为丙酮,真空度为1×10-3 Pa,充液率为30%。热管的横截面如图1所示。每个微槽道腔室长2 mm,宽0.9 mm,间隔为0.48 mm。

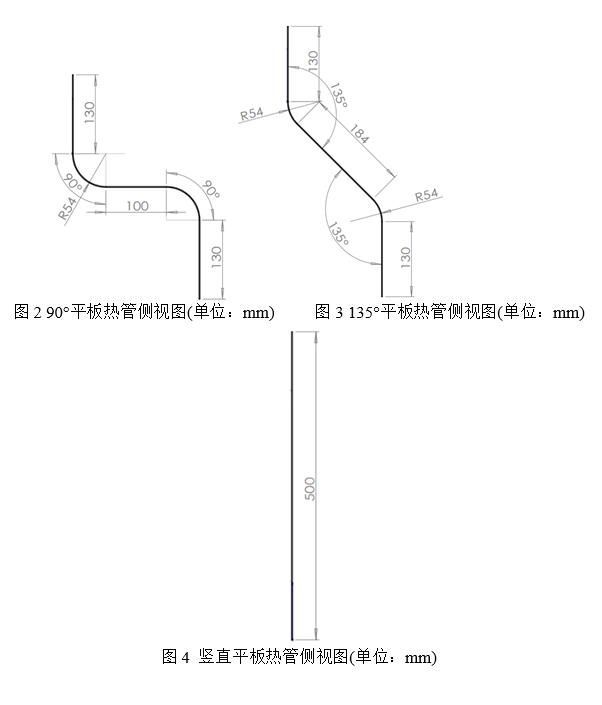

使用同一个超薄平板热管在不同弯曲角度(90°、135°和竖直)下进行实验(分别如图2~4所示)。将热管分为三个部分,包括加热段,绝热段和冷凝段[9]。

图2 90°平板热管侧视图(单位:mm) 图3 135°平板热管侧视图(单位:mm)

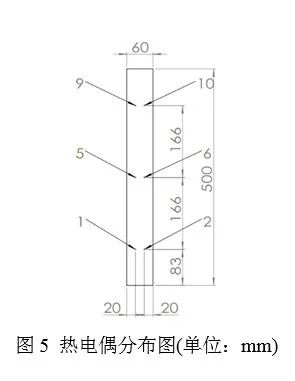

在此实验过程中,为了更精确地测量每个段的温度,将12个直径为0.3 mm的K型热电偶连接到超薄平板热管。图5是超薄平板热管一侧的黏贴热电偶的分布图,另一侧对称粘贴。这样,可以更精确地测量平板热管各个部分的温度。加热段的温度测量点标记有点1、2,点5、6代表绝热段,点9、10代表冷凝段。

实验系统图如图6所示。热管的加热段用加热块进行加热,中间使用了隔热棉,虽然做了隔热措施,但是平板热管加热段加热侧的温度仍然较高,因此选用了加热段另一侧温度作为加热段的温度;为了避免加热块和热管的热量流失,分别对加热块、热管加热段和绝热段做了陶瓷保温棉绝热保温处理。在实验过程中,使用调压器调节加热块的加热功率。使用34972A安捷伦仪器测量超薄平板热管各段的温度。使用风机对冷凝段进行冷却,热管的冷凝段位于风道的中央。用直径为4 mm的皮托管测量气流速度,将风道的横截面分成六个等面积的小矩形,每个小矩形的中心位置作为测量点。用K型热电偶测量风道中的风温。实验条件见表1。

实验结果与分析

3.1 热管的启动特性

超薄微槽道平板热管的启动性能由冷凝温度和启动时间反映。在功率为100 W,风速为2 m/s的条件下,不同条件下平板热管的冷凝段温度随时间变化如图7所示。三种条件下热管的冷凝段的温度均随时间的增加而升高,显示了从加热段到冷凝段的传热过程。平板热管由竖直到弯折角135°,再到90°,工质蒸汽的上升阻力增大,导致热管冷凝段的蒸汽量减小,因此冷凝段温度逐渐降低,冷凝段温度的稳定时间逐渐增大。因此弯折角为90°的热管达到稳定所需的时间最多,而花费最少的时间为竖直热管。90°,135°和竖直热管稳定时间分别为31、24和18 min。

3.2 传热特性随风速的变化

本文采用加热段外壁温和冷凝段外壁温来替代工质的传热温差:

式中:Te为加热段外壁的平均温度,℃;Tc为冷凝段外壁的平均温度,℃[18]。

本次实验测量的是热管外壁的温度,热量由热管的内部到外壁会有一些损失,这会导致测量的温度偏低;此外,虽然冷凝段中的热电偶用保温棉包裹,但风道中的空气仍然要带走一定的热量,导致冷凝段的测量温度低于实际温度,因此通过测量算得的传热温差要比实际的传热温差高。

实验中的传热量用风道中空气的吸热量表示,计算公式为:

式中:C为空气的比热,J/(kg·℃);ρ为空气密度,kg/m3;V为冷凝段冷空气流速,m/s;X为风道的截面积;Dt为风道冷风经过热管冷凝段的前后温差,℃。

虽然对风机的风道进行了保温绝热处理,但仍有少量的热量通过风道散失。因此,测得的传热量要低于实际的传热量。

当量导热系数可直接反映出热管的传热能力,公式为:

式中:leff为热管的有效长度,即冷凝段和加热段的长度和,m;A为整个热管的截面积(包括管壁部分),m2。

实验在80 W的加热功率下进行。图8~9分别显示了风速和弯折角度对热管传热性能的影响。对于竖直热管,当风速从2 m/s上升到8 m/s时,传热温差和传热量分别增加5.3 ℃和33.2 W。热管的传热温差随着风速的增大而增大。风速越高,冷凝段和加热段的温度越低,但是冷凝段的温度下降得更剧烈,因此加热段和冷凝段之间的温差和热阻增大。同样,由于强对流换热增强,传热量随着风速的增加而增加[19]。此外,从平板热管弯折的角度来看,在相同风速条件下竖直热管的传热温差最小,而热管弯折角度为90°时传热温差最大。在3 m/s的风速和80 W的加热功率下,竖直热管的传热温差为22 ℃,仅是90°热管的0.5倍。热管在竖直情况下,蒸汽通过压差直接上升到冷凝段,工质蒸汽能够快速到达冷凝段,单位时间内到达冷凝段的工质蒸汽量较多,冷凝段存储了大量的高温蒸汽,因此冷凝段的温度较高。工质蒸汽冷凝后,通过重力[20]直接返回加热段,然后在重力和毛细作用下继续循环[21]。在135°的情况下,当工作流体从加热段流入冷凝段时,工作流体需要克服一定的因弯曲形状而引起的阻力。工质蒸汽不能立即上升到冷凝段,因此单位时间内到达冷凝段的工质蒸汽较少。冷凝后,液体工质需要克服一定的弯曲阻力返回到加热段,导致工质不能及时回到加热段,加热段容易发生烧干现象[22-23],导致加热段和冷凝段的温差相对较高[24]。热管在弯折角90°的情况下,阻力最大,冷凝段的温度最低,均温性差。

在加热功率为80 W时,当量导热系数随风速变化的特性曲线见图10。当量导热系数随风速的增加而增加。对于在80 W加热功率下的竖直热管,当风速从2 m/s上升到8 m/s时,当量导热系数增加了5.48 kW/(m·K)。由于风速的增加,湍流程度增加,边界层减薄,热管的传热能力也得到提高。热管的折角对当量导热系数有显著影响;在8 m/s的风速下,竖直热管的当量导热系数为18.08 kW/(m·K),而135°弯曲角下为12.77 kW/(m·K),90°弯曲角的热管仅有8.26 kW/(m·K)。

3.3 加热功率对传热性能的影响

热阻是热管传热性能的重要指标,它代表单位热输送所需的温差。它的值越小,热管的导热性越好。计算公式为:

式中:Q为实际加热功率,即加热块的输出功率,W。

热效率是传热量和实际加热功率的对比,其计算公式为:

实验是在3 m/s的风速下进行的。如图11~12所示,热管的传热温差和传热量随加热功率的增加而增加。对于风速为3 m/s的竖直热管,当加热功率从30 W增加到100 W时,传热温差和传热量分别增加10.5 ℃和52.5 W。这是由于随着加热功率的增加,热管的加热段和冷凝段的温度随之增加,但是冷凝段由于没有接触热源,温度增加得较慢,因此热管的加热段和冷凝段的传热温差逐渐增大,而随着冷凝段的温度的提高,热管的传热量依赖冷凝段向周围空气散发的热量,因此传热量也随之提高。

在3 m/s的风速下,从图13~14可以看出,随着平板热管加热功率的增加,热阻减小,当量导热系数增大。对于竖直热管,热阻在30 W下为0.53 ℃/W,在100 W下为0.26 ℃/W,降低了0.27 ℃/W,因此可以得出随着加热功率的增加,热管的均温性更佳,热管的传热性能也就随之增加。而当量导热系数随着加热功率的增加而增加,当加热功率从30 W提高到100 W,竖直热管的当量导热系数增加了7.42 kW/(m·K)。

此外,本文还比较了3 m/s的情况下竖直热管、5 m/s的情况下135°弯折角度热管、8 m/s的情况下90°弯折角度热管的传热效率。在图15中,结果表明,弯折角度为90°的热管的热效率最高,而竖直热管的热效率最低。虽然热管的弯曲角度对传热性能有很大影响,但可以通过提高风速来弥补传热效率。

3.4 竖直热管和水平热管传热性能的对比

为了比较水平热管和竖直热管的传热性能,进行了相应的实验。水平热管和竖直热管在3和5 m/s风速下的热阻如图16所示。由图可得,竖直热管的热阻远低于水平热管的热阻。这是由于竖直热管加热段和冷凝段分界明显,加热段和冷凝段之间存在比较大的压差,促进了工质蒸汽的循环,而水平热管由于加热段和冷凝段都存在液体工质,加热段和冷凝段的压差并不明显,因此内部工质循环相比竖直热管较慢。当加热功率为80 W,风速为5 m/s时,竖直热管的热阻为0.29 ℃/W,几乎是水平热管所达到的0.63 ℃/W的一半。

图17显示了水平热管和竖直热管在3和5 m/s风速下的热效率。竖直热管的热效率远高于水平热管的热效率。在80 W加热功率和5 m/s风速的情况下,竖直热管的热效率比水平热管的热效率高0.31。

结 论

在这项研究中,对90°,135°弯曲角和竖直的超薄平板热管的传热性能进行了实验研究。结论如下:

(1)在100 W和2 m/s的风速下,90°,135°弯曲角度和竖直热管的启动时间分别为31、24和18 min。90°热管的启动时间最长,竖直热管的启动时间最短;

(2)在恒定加热功率下,热管的传热温差、传热量和当量导热系数都随风速的增加而增加。对于80 W加热功率下的竖直热管,当风速从2 m/s增至8 m/s时,传热温差、传热量和当量导热系数分别增加5.3 ℃,33.2 W和5.48 kW/(m·K);

(3)随着加热功率的增加,在恒定风速下,热管的传热温差,传热量和当量导热系数增加,热阻减小。对于风速为3 m/s的竖直热管,当加热功率从30 W增加到100 W时,传热温差、传热量和当量导热系数分别增加10.5 ℃,52.5 W和7.42 kW/(m·K),热阻降低了0.27 ℃/W;

(4)弯曲角度对传热性能有很大影响,功率为80 W的情况下,风速为3 m/s,竖直热管的当量导热系数达到12.6 kW/(m·K),是90°热管的2.3倍;在8 m/s的风速下,竖直热管的当量导热系数达到18.08 kW/(m·K),90°热管的当量导热系数仅为8.26 kW/(m·K)。尽管热管的弯曲角度对传热性能有很大影响,但可以通过提高冷凝段风速来弥补热效率;

(5)竖直热管的传热能力要比水平热管强。当加热功率为80 W,风速为5 m/s时,竖直热管的热阻约为水平热管的一半,热效率比水平传热管高0.31。

参考文献:

[1] ZHOU G, LI J, LV L. An ultra-thin miniatureloop heat pipe cooler for mobile electronics[J]. Appl Therm Eng, 2016,109:514-523.

[2] CUI X, ZHU Y, LI Z H, et al. Combination study ofoperation characteristics and heat transfer mechanism for pulsating heatpipe[J]. Appl Therm Eng, 2014, 65(1/2):394-402.

[3] TANG H, TANG Y, WAN Z P, et al. Review of applicationsand developments of ultra-thin micro heat pipes for electronic cooling[J].ApplEnergy, 2018, 223:383-400.

[4] YANG X, YAN Y Y, MULLEN D. Recentdevelopments of lightweight, high performance heat pipes[J]. Appl Therm Eng,2012, 33-34:1-14.

[5] LIN Z R, WANG S F, HUO J P, et al. Heattransfer characteristics and LED heat sink application of aluminum plateoscillating heat pipes[J]. Appl Therm Eng, 2011, 31(14/15):2221-2229.

[6] SHAH K, MCKEE C, CHALISE D, et al. Experimental andnumerical investigation of core cooling of Li-ion cells using heat pipes[J].Energy, 2016, 113:852-860.

[7] BAI L, FU J, LIN G, et al. Quiet power-freecooling system enabled by loop heat pipe[J]. Appl Therm Eng, 2019,155:14-23.

[8] CLEMENT J, WANG X. Experimental investigationof pulsating heat pipe performance with regard to fuel cell coolingapplication[J]. Appl Therm Eng, 2013, 50(1):268-274.

[9] BASU S, HARIHARAN K S, KOLAKE S M, et al.Coupled electrochemical thermal modelling of a novel Li-ion battery packthermal management system[J]. Appl Energy, 2016, 181:1-13.

[10]TRAN T H, HARMAND S, SAHUT B. Experimentalinvestigation on heat pipe cooling for hybrid electric vehicle and electricvehicle lithium-ion battery[J]. J Power Sources, 2014, 265:262-272.

[11]WU W, YANG X, ZHANG G, et al. Experimentalinvestigation on the thermal performance of heat pipe-assisted phase changematerial based (material-based) battery thermal management system [J]. EnergConvers Manage, 2017, 138:486-492.

[12]JOSHUA S, RANDEEP S, MICHAEL H, et al. Batterythermal management system for electric vehicle using heat pipes[J]. Int J ThermSci, 2018, 134:517-529.

[13] JOUHARA H,ALMAHMOUD S, CHAUHAN A, et al. Experimental and theoretical investigation of aflat heat pipe heat exchanger for waste heat recovery in the steel industry[J].Energy, 2017, 141:1928-1939.

[14]DANG C, JIA L, LU Q. Investigation on thermaldesign of a rack with the pulsating heat pipe for cooling CPUs[J]. Appl ThermEng, 2017, 110:390-398.

[15]XIN F, MA T, WANG Q. Thermal performanceanalysis of flat heat pipe with graded mini-grooves wick[J]. Appl Energy,2018,228: 2129-2139.

[16]LI Y, HE J, HE H, et al. Investigation ofultra-thin flattened heat pipes with sintered wick structure[J]. Appl ThermEng, 2015, 86:106-118.

[17]TANG H, TANG Y, ZHUANG B, et al. Experimentalinvestigation of the thermal performance of heat pipes with double-endedheating and middle-cooling[J]. Energ Convers Manage, 2017,148:1332-1345.

[18]GOU X, LI Y M, SHAH I A, et al. A novelsemi-visualizable experimental study of a plate gravity heat pipe at unsteadystate [J]. Energies, 2017, 10(12):1994-2015.

[19]LU Y, WANG Y, ZHU L, et al. Enhanced performance ofheat recovery ventilator by airflow-induced film vibration (HRV performanceenhanced by FIV) [J]. Int J Therm Sci, 2010, 49(10):2037-2041.

[20]SANGPAB N, KIMURA N, TERDTOON P, et al. Combined effect ofbending and flattening on heat transfer performance of cryogenic sintered-wickheat pipe[J]. Appl Therm Eng, 2019, 148:875-855.

[21]JIANG L L, TANG Y, PAN M Q. Effects of bendingon heat transfer performance of axial micro-grooved heat pipe[J]. J Cent SouthUniv, 2011, 18(2):580-586.

[22]ODHEKAR D D, HARRIS D K. Experimentalinvestigation of bendable heat pipes using sintered copper feltwick[C]//Proceedings of The Tenth Intersociety Conference on Thermal andThermomechanical Phenomena in Electronics Systems. San Diego, CA, USA: IEEE,2006.

[23]LIN K T, WONG S C. Performance degradation offlattened heat pipes[J]. Appl Therm Eng, 2013, 50(1):46-54.

[24]JI X, WANG Y, XU J, et al. Experimental study ofheat transfer and start-up of loop heat pipe with multiscale porous wicks[J].Appl Therm Eng, 2017,117: 782-798.

作者:吴国强,苟湘单位:河北工业大学 能源与环境工程学院

限 时 特 惠: 本站每日持续更新海量各大内部创业教程,一年会员只需98元,全站资源免费下载 点击查看详情

站 长 微 信: lzxmw777